Предлагаемые компанией HRS пастеризаторы дают возможность управлять всеми стадиями тепловой обработки продукта (нагрев-выдержка-охлаждение), используя метод HTST, когда продукт подвергается высокотемпературному воздействию в течение короткого промежутка времени. Это высокоэффективный процесс, позволяющий провести качественную стерилизацию и гарантирующий получение желаемых характеристик продукта. При этом потери питательных свойств продукта минимальны.

Пример типичных параметров проектирования:

| Продукты | Натуральные цитрусовые соки Апельсиновый сок с мякотью Персиковое пюре Яблочный сок Виноградный сок Ананасовый сок Соки из тропических фруктов Мультифруктовые соки Гаспачо Фруктовый сок с 6% молока Сливки Супы и бульоны Соевые напитки |

| Температура продукта на входе | 5/20 °C |

| Температура продукта на выходе | 0/2, 15/25 или 85/90 °C |

| Температура пастеризации | Регулируемая в диапазоне 85-130°C |

| Время выдержки | 0-10-20-30 секунд (модульные) |

| Прямая рекуперация тепла | 70-80% в зависимости от продукта |

| Деаэрация | Зависит от продукта |

| Температура стерилизации | Выше 140 °C |

Накопительная емкость – это начальный компонент технологической линии поточного пастеризатора. Эта емкость разрабатывается специально для каждого типа продукта, подлежащего термической обработке.

В начале линии мы имеем следующие присоединительные трубопроводы:

А в конце линии есть следующие технологические трубопроводы:

Обрабатываемый продукт направляется вначале в сторону деаэратора, где установлены все предохранительные устройства, обеспечивающие безопасность по необходимому давлению.

Далее продукт проходит через рекуперационный теплообменник (продукт-продукт) MR Серии, где продукт предварительно нагревается за счет тепла, отбираемого от уже горячего пастеризованного продукта. Это повышает общую энергоэффективность пастеризатора.

Деаэратор устанавливается в системе пастеризации, если это необходимо для обработки конкретного продукта.

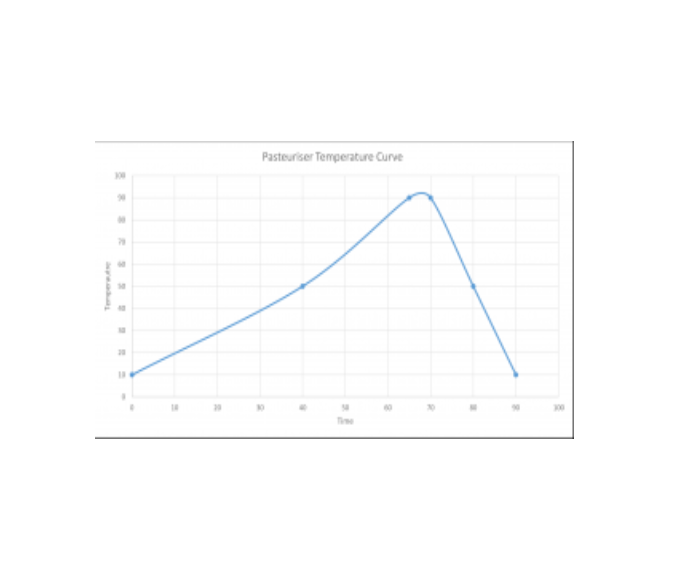

Оптимальная термическая обработка продукта описана ниже. В этом примере используются кожухотрубные теплообменники HRS MI /MR Серии, которые идеально подходят для этого вида обработки. Где это возможно и необходимо, устанавливаются датчики и индикаторы температуры для оперативного контроля процесса на разных стадиях термической обработки продукта.

Продукт предварительно нагревается в кожухотрубном теплообменнике MR Серии со спиральной накаткой труб. Этот процесс на стадии предварительного нагрева представляет собой прямую рекуперацию энергии, когда используется тепло самого пастеризуемого продукта. После предварительного нагрева продукт поступает в деаэратор.

После деаэрации продукт проходит через вторую стадию тепловой обработки, подобную первой стадии. За счет использования кожухотрубных теплообменников MR Серии степень рекуперации тепла может достигать уровня в 70-80%

После второго этапа предварительного нагрева продукт дополнительно нагревается уже до температуры пастеризации в кожухотрубном теплообменнике MI Серии со спиральной накаткой труб.Для того, чтобы избежать большой разницы температур между нагреваемым продуктом и греющей (рабочей) средой, мы рекомендуем использовать перегретую воду в качестве рабочей среды. Саму воду нагревают паром в кожухотрубном теплообменнике K Серии до требуемой температуры.

На выходе из каждой секции предварительного нагрева и окончательного нагрева устанавливаются температурные датчики, для контроля температуры с которой продукт поступает в секцию выдержки. Для оперативного контроля температуры на выходе продукта также установлен термометр с визуальной индикацией температуры.

Когда продукт достигает температуры пастеризации, то его необходимо выдержать при данной температуре в течение заданного промежутка времени (время выдержки). Длина труб секции выдержки рассчитывается таким образом, чтобы обеспечить требуемое время выдержки (в зависимости от продукта время выдержки составляет от 0 до 30 секунд) и минимизировать потери давления.В конце секции выдержки установлены два дополнительных датчика температуры с функцией записи текущих значений. Также установлен визуальный термометр для управления процессом в ручном режиме.

Когда процесс пастеризации завершен, продукт охлаждается и направляется в асептический наполнитель. Охлаждение осуществляется при помощи кожухотрубных теплообменников, в трёх разных секциях (в следующем порядке):

Предварительный нагрев 2 /(Рекуперация)

Кожухотрубный теплообменник MR Серии с прямой рекуперацией тепла продукт-продукт.

Предварительный нагрев 1 /(Рекуперация)

Как было показано ранее, горячий продукт охлаждается поступающим холодным продуктом. Пастеризованный продукт проходит через внутренние трубки, а нагреваемый продукт через межтрубное пространство теплообменника.

Охлаждение

В кожухотрубных теплообменниках MI Серии в качестве хладагента обычно используется ледяная вода и/или гликоль.

В конце секции охлаждения установлены датчик температуры и визуальный термометр, позволяющие контролировать процесс.

После секции охлаждения, но перед асептическим клапаном, ведущим к наполнителю/асептической емкости, устанавливается рефрактометр, позволяющий измерить градус Брикса.

После секции выдержки для большей безопасности системы, устанавливается трехходовой клапан, который может перенаправлять продукт в начало термической обработки или в накопительную емкость в случае, если продукт не достиг требуемой температуры пастеризации.

В обратном трубопроводе возвращаемый пастеризованный продукт охлаждается в кожухотрубном теплообменнике MI Серии, что исключает возможность нежелательного вскипания продукта в накопительной емкости и деаэраторе.

Стерилизация при температуре свыше 140 °С в течение 20 минут и более.

Система состоит из асептического расширительного бака в пастеризационной линии и включает в себя следующие элементы:

Полный комплект системы позволяет осуществить:

Система имеет асептический расширительный бак в линии пастеризатора и включает следующие оборудование:

-Циркуляционный СИП насос

-Деаэраторный насос

-Пастеризатор: HRS MI/MR Серия теплообменников со спиральной накаткой

-Арома-конденсатор: HRS MI Серия теплообменников со спиральной накаткой

-Водонагреватель: HRS K Серия теплообменников со спиральной накаткой